تطبيق مرشح لوحة اللبيدة في وضع التشغيل إنتاج مطحنة Roling الساخنة

- حصة

- وقت مسألة

- 2020/6/18

ملخص

تعد تقنية ترشيح ألواح التلبيد إنجازًا ثوريًا في تكنولوجيا جامع الغبار. كجيل جديد من جامع البودرة عالي الكفاءة ، فهو أفضل من المجمع التقليدي بسبب العديد من المزايا الخاصة.

خلفية ولادة جامع الغبار اللبيدة

في الوقت الحاضر ، تنقسم مجمعات الغبار التي تحقق الفصل الصلب للغاز في الصناعة بشكل رئيسي إلى 4 فئات: آلات تجميع الغبار من النوع y ، ومجمع الغبار من النوع الرطب ، ومجمع الغبار من النوع الكهروستاتيكي ومجمع الغبار من نوع المرشح.

تكون درجة حرارة مادة المرشح المستخدمة في إزالة الغبار من أكياس القماش المستخدمة بشكل عام أقل من 250 ~ C. إذا كانت درجة حرارة الغبار أعلى ، فيجب اعتماد تدابير التبريد.

لن يفقد هذا معظم الطاقة فحسب ، بل سيعقد النظام أيضًا. في حالة عمل الغبار الناعم للغاية ، يكون تركيز الغبار عند مدخل مجمّع غبار الأكياس أقل بكثير من تركيز المسحوق المستخدم في عملية اصطياد المسحوق الدقيق للغاية ، ومن السهل أن يتسبب في تحميل مجمع الغبار بشكل زائد. المسحوق الناعم الذي يتسرب أثناء الاستخدام إذا جمعت مسحوقًا يحتوي على كمية معينة من الماء ، غالبًا ما تحدث ظاهرة الأكياس. من الصعب التحكم في الاكليل تحت درجة حرارة عالية وضغط مرتفع. ستؤدي إزالة الغبار الرطب إلى إنتاج كمية كبيرة من مياه الصرف الصحي ، الأمر الذي يتطلب معالجة ثانوية للتلوث.

لذلك ، يتطلب جمع الغبار فائق الدقة جامعًا ذو تأثير جيد وقدرة قوية على التكيف.

جامع غبار ألواح حرق البلاستيك هو جيل جديد من جامع المسحوق عالي الكفاءة وعالي الكفاءة المستخدم في الصناعة منذ الثمانينيات والثمانينيات. لديها مزايا فريدة في ترشيح الغبار الناعم.

أداء جامع الغبار لوحة اللبيدة

1. قدرة قوية لالتقاط مسحوق ناعم للغاية

مرشح لوحة التلبد هو نوع جديد من مواد المرشح المستخدمة في الصناعة منذ الثمانينيات. السطح مطلي بطبقة PTFE. بعد عملية خاصة ، يتم تشكيل المسام الصغيرة المنتظمة في الداخل ، مع حجم مسام 30um وحجم المسام السطحي يصل إلى 1um ، وبالتالي فإن دقة الترشيح عالية جدًا. إن كفاءة جمع الغبار للغبار فوق 1um تصل إلى 99.99٪. بعد ترشيح الهواء ، يكون التركيز الكتلي للغبار أقل من 20 مجم / م 3 ويحقق بشكل أساسي انبعاثات صفرية.

مرشح لوحة التلبد هو نوع جديد من مواد المرشح المستخدمة في الصناعة منذ الثمانينيات. السطح مطلي بطبقة PTFE. بعد عملية خاصة ، يتم تشكيل المسام الصغيرة المنتظمة في الداخل ، مع حجم مسام 30um وحجم المسام السطحي يصل إلى 1um ، وبالتالي فإن دقة الترشيح عالية جدًا. إن كفاءة جمع الغبار للغبار فوق 1um تصل إلى 99.99٪. بعد ترشيح الهواء ، يكون التركيز الكتلي للغبار أقل من 20 مجم / م 3 ويحقق بشكل أساسي انبعاثات صفرية.

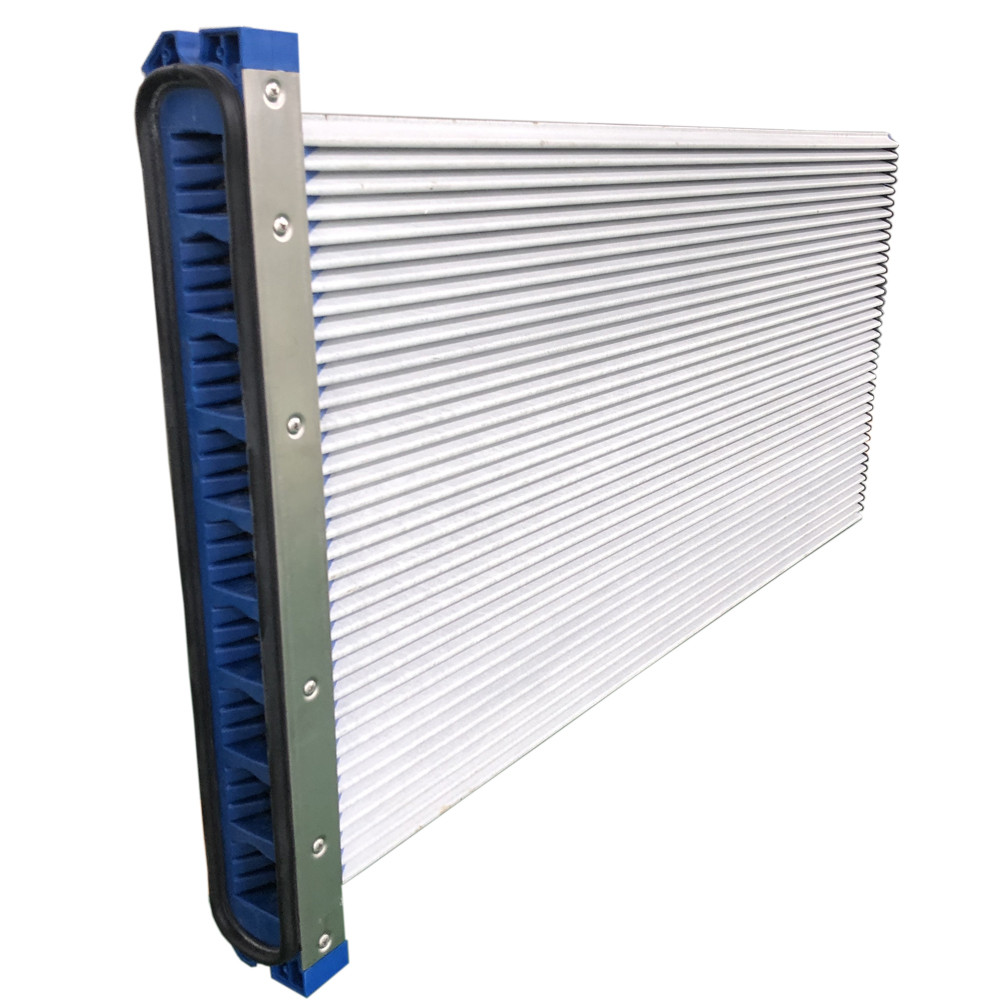

2. تصميم هيكل موجة مسامية جامدة

يتكون عنصر مرشح لوحة اللبيدة من مجموعة متنوعة من مساحيق البوليمر المركب والمجلدات الخاصة عن طريق الصب والتلبد لتشكيل مصفوفة مسامية على شكل موجة كركيزة لعنصر المرشح الذي يعمل بالبلاستيك. سمك الركيزة حوالي 4 مم ، والداخلية 30um. مسام موحدة ، ثم املأ FTFE في الفراغات على سطح المصفوفة من خلال عملية رش خاصة لتشكيل مسام حوالي 1-2 ميكرومتر.

يتكون عنصر مرشح لوحة اللبيدة من مجموعة متنوعة من مساحيق البوليمر المركب والمجلدات الخاصة عن طريق الصب والتلبد لتشكيل مصفوفة مسامية على شكل موجة كركيزة لعنصر المرشح الذي يعمل بالبلاستيك. سمك الركيزة حوالي 4 مم ، والداخلية 30um. مسام موحدة ، ثم املأ FTFE في الفراغات على سطح المصفوفة من خلال عملية رش خاصة لتشكيل مسام حوالي 1-2 ميكرومتر.

3. انخفاض الضغط المستمر

نظرًا لأن جامع غبار لوحة التلبيد يتم ترشيحه من خلال طبقة مرشح PTFE على السطح ، فإن السطح الأملس يجعل الغبار صعبًا. نظريًا ، حتى كمية صغيرة من الغبار الناعم جدًا تدخل الفجوة يمكن ضبطها بواسطة الهواء المضغوط لتنظيف الغبار بالنبض (بشرط أن يلبي الضغط المتطلبات الفعلية) ينفجر بعيدًا ، يجب ألا يكون هناك انسداد في لوحة المرشح ، طالما أن يمضي وقت قصير ، يميل ضغط لوحة المرشح إلى الاستقرار. لذلك ، لا يتغير جامع الغبار المقاومة بمرور الوقت ، مما يضمن استقرار العملية.

نظرًا لأن جامع غبار لوحة التلبيد يتم ترشيحه من خلال طبقة مرشح PTFE على السطح ، فإن السطح الأملس يجعل الغبار صعبًا. نظريًا ، حتى كمية صغيرة من الغبار الناعم جدًا تدخل الفجوة يمكن ضبطها بواسطة الهواء المضغوط لتنظيف الغبار بالنبض (بشرط أن يلبي الضغط المتطلبات الفعلية) ينفجر بعيدًا ، يجب ألا يكون هناك انسداد في لوحة المرشح ، طالما أن يمضي وقت قصير ، يميل ضغط لوحة المرشح إلى الاستقرار. لذلك ، لا يتغير جامع الغبار المقاومة بمرور الوقت ، مما يضمن استقرار العملية.

4. مقاومة جيدة للكهرباء الساكنة

يتم رش سطح مرشح لوحة التلبيد بمواد ذات موصلية جيدة ، ومن خلال عملية التشكيل والتلبيد المتكاملة ، تتمتع لوحة التلبيد البلاستيكية بموصلية كهربائية جيدة. في نفس الوقت ، فإن تصميم مجمع الغبار يأخذ بعين الاعتبار التأريض الجيد للمعدات لضمان سلامة عملية الإنتاج.

5. مقاومة رطوبة قوية ، يمكن غسلها مباشرة بالماء

المواد الأساسية لمرشحات لوحة التلبيد وطلاء PTFE مسعور تمامًا ، ولن تنتج طبقة مائية بسبب امتصاص الرطوبة لحقيبة مرشح قماش الألياف ، مما سيؤدي إلى ارتفاع حاد في المقاومة. هذا للتعامل مع أكسيد الحديد الناعم للغاية بالقرب من مصنع الدرفلة تحت ظروف درفلة الفولاذ له تأثير جيد. يمكن شطف مرشح التلبد مباشرة بالماء دون تغيير مادة المرشح ، وهو مناسب لصيانة المعدات.

6. عمر طويل

مرشح لوحة اللبيدة هو هيكل صلب ، والذي يقضي على كيس فلتر ألياف النسيج الناجم عن تآكل الإطار لمشاكل الحياة. ميزة أخرى لحياة طويلة هي فترة التشغيل الطويلة الخالية من المتاعب للمرشح ، والتي لا تتطلب صيانة وصيانة متكررة. ستحافظ خصائص إزالة الغبار الجيدة على مقاومتها المستقرة ، بحيث يمكن لمجمّع غبار الألواح البلاستيكية العمل بفعالية لفترة طويلة. عمر الخدمة العام أكثر من 10 سنوات.

7. الصيانة والاستبدال مريحة للغاية

إذا احتاج إلى تفكيك مرشح لوحة التلبيد للتنظيف والصيانة ، فيمكن سحبه مباشرة من الدعم. إذا أخرجت من جانب صمام النبض ، فقط قم بإزالة البراغي ، أخرج أنبوب الحقن لسحب مرشحات التلبيد.

المواد الأساسية لمرشحات لوحة التلبيد وطلاء PTFE مسعور تمامًا ، ولن تنتج طبقة مائية بسبب امتصاص الرطوبة لحقيبة مرشح قماش الألياف ، مما سيؤدي إلى ارتفاع حاد في المقاومة. هذا للتعامل مع أكسيد الحديد الناعم للغاية بالقرب من مصنع الدرفلة تحت ظروف درفلة الفولاذ له تأثير جيد. يمكن شطف مرشح التلبد مباشرة بالماء دون تغيير مادة المرشح ، وهو مناسب لصيانة المعدات.

6. عمر طويل

مرشح لوحة اللبيدة هو هيكل صلب ، والذي يقضي على كيس فلتر ألياف النسيج الناجم عن تآكل الإطار لمشاكل الحياة. ميزة أخرى لحياة طويلة هي فترة التشغيل الطويلة الخالية من المتاعب للمرشح ، والتي لا تتطلب صيانة وصيانة متكررة. ستحافظ خصائص إزالة الغبار الجيدة على مقاومتها المستقرة ، بحيث يمكن لمجمّع غبار الألواح البلاستيكية العمل بفعالية لفترة طويلة. عمر الخدمة العام أكثر من 10 سنوات.

7. الصيانة والاستبدال مريحة للغاية

إذا احتاج إلى تفكيك مرشح لوحة التلبيد للتنظيف والصيانة ، فيمكن سحبه مباشرة من الدعم. إذا أخرجت من جانب صمام النبض ، فقط قم بإزالة البراغي ، أخرج أنبوب الحقن لسحب مرشحات التلبيد.

مشاكل وتحسينات في تطبيق نظام إزالة غبار الألواح اللبيدة

يلبي مجمع الغبار باللوح الملبد احتياجات الإنتاج النظيف في الصناعة المعدنية وهو تقنية جديدة تتبناها الصناعة المعدنية لتحقيق إنتاج أنظف. ومع ذلك ، في المناخ الشتوي في الشمال ، تم الكشف عن سلسلة من المشاكل في ظروف إنتاج الشريط المدرفل على الساخن لمصنع الصلب ، ولم تكن مشاكل مصنع الصلب B مع ظروف الإنتاج المماثلة خطيرة للغاية. من خلال المقارنة ، قدمنا الاقتراحات التالية حول استخدام الألواح البلاستيكية الملبدة في ظروف الدرفلة الساخنة الشمالية.

1. معالجة الغبار بالقرب من مصنع الدرفلة عند تشغيل معدات إزالة الغبار:

في المرحلة الأولى من تشغيل المعدات ، تم غبار خط إنتاج المصنع A بشكل كبير بالقرب من مصنع الدرفلة. نظرًا لحجم الهواء المحدود لتصميم المروحة وطول الأنبوب الطويل ، فإن قوة الشفط في منفذ الشفط لمطحنة الدرفلة غير كافية. من أجل تحسين هذا الوضع ، من خلال المراقبة الدقيقة لظروف درفلة الصلب لمطحنة التشطيب ، وجد أن مجموعة الغبار تنعكس في مخلفات طاحونة الدرفلة الأخيرة ، ولم يكن هناك أي غبار بالقرب من مصانع الدرفلة القليلة الأولى . لذلك ، تم إصلاح حماية مصدر الغبار لآخر مطاحن درفلة بشكل رئيسي ، وتم تقليل حجم الهواء عن طريق تقليل فتح الصمام في أحجام الهواء القليلة الأولى. بعد التحسين ، تم إزالة الغبار حول مصنع الدرفلة بشكل أساسي ، مما أدى إلى تحسن كبير في بيئة التشغيل والصيانة. يستخدم خط الإنتاج للمصنع الثاني أيضًا درعًا ، وفي الوقت نفسه ، يتم إضافة أجهزة رش الماء على جانبي اللفة ، بحيث يمكن دخول كمية صغيرة من الغبار من كلا الجانبين إلى الخندق.

2. رماد مساحة السطح بسبب شكل وضغط الحقن للوحة اللبيدة:

بعد 3 أشهر من تشغيل نظام إزالة غبار ألواح حرق البلاستيك في خط إنتاج المصنع أ ، مدخل المروحة

2. رماد مساحة السطح بسبب شكل وضغط الحقن للوحة اللبيدة:

بعد 3 أشهر من تشغيل نظام إزالة غبار ألواح حرق البلاستيك في خط إنتاج المصنع أ ، مدخل المروحة

يبلغ حجم الهواء 260،000 م 3 / ساعة (حجم الهواء التصميمي 320،000 م 3 / ساعة). في مدخل الشفط من الدرفلة

بعد إجراء الإصلاحات ، بدا أن الغبار احتواء ، ولكن حجم الهواء لا يزال لا يزيد بشكل ملحوظ. باستخدام فترة التوقف عن العمل للصيانة ، تم فحص سطح اللوح البلاستيكي ، وتبين أن سمك اللوح الذي يعمل بالبلاستيك هو 1.0-1.5 مم ، وهو السبب الرئيسي لانخفاض حجم الهواء. وجد التحليل أن الأسباب الرئيسية هي كما يلي: 1 مشكلة اختيار التصميم. أي أن شوط الهواء المضغوط طويل جدًا ، والضغط غير كاف ، مما يؤدي إلى إضعاف الهواء المضغوط تدريجيًا ضمن نطاق السكتة الدماغية ؛ 2 ضغط النفخ. ضغط حقن التصميم منخفض نسبيًا. إذا زاد الضغط كثيرًا ، فسيكون هناك حمولة من المكونات ؛ 3 يتم وضع شكل لوح حرق البلاستيك. يتم وضع لوح حرق البلاستيك أفقيا

عندما تسقط طبقة واحدة من الرماد ، يسقط جزء منها إلى الطبقة التالية. لذلك ، يكون الوضع الرأسي أكثر معقولية.

من خلال المقارنة مع جامع غبار لوح حرق البلاستيك لخط إنتاج المصنع الثاني ، وجد أن التصميم الشامل للوح حرق البلاستيك لخط إنتاج المصنع الثاني كان معقولًا نسبيًا وكان التشغيل مستقرًا نسبيًا. بادئ ذي بدء ، في اختيار لوح حرق البلاستيك ، تكون المساحة الفعالة أكبر مرتين من خط إنتاج المصنع A. وهي تستخدم مواصفات مختلفة تمامًا للوحة ؛ ثانيًا ، يزداد ضغط الحقن بنحو 10 كيلوبايت ؛ بالإضافة إلى ذلك ، يتم وضع لوح حرق البلاستيك عموديًا ، وليس الغبار من الطبقة السابقة يقع في الطبقة التالية.

3.تكثيف ومعالجة هواء الغبار تحت ظروف درجة حرارة منخفضة

3.تكثيف ومعالجة هواء الغبار تحت ظروف درجة حرارة منخفضة

ينتج خط إنتاج شريط الدرفلة على الساخن الكثير من غاز المداخن أثناء عملية الإنتاج

الغبار هو أساسا مسحوق أكسيد الحديد. نظرًا للحاجة إلى عمليات التبريد والتشحيم في عملية الإنتاج ، يحتوي غاز المداخن أيضًا على كمية معينة من بخار الماء والزيت ، وفي شمال الصين ، مع تغير المواسم ، تجنب تكثيف بخار الماء في خط الأنابيب مهم بشكل خاص.

في أواخر الخريف ، تكون درجة الحرارة في الشمال منخفضة. إذا تعرض خط الأنابيب من مصنع الدرفلة إلى مجمع الغبار خارج ورشة العمل ، فإن لوحة حرق البلاستيك لا تحتوي على تدابير عزل. في درجات الحرارة المنخفضة ، يتكثف بخار الماء ، وستظهر كمية كبيرة من الماء في غرفة رماد لوح حرق البلاستيك ، وسيصبح الغبار عجينة. شكل.

تم تسخين خط إنتاج المصنع أ بإضافة البخار إلى غرفة الرماد ، كما تم اتخاذ تدابير الحفاظ على الحرارة في خط الأنابيب خارج ورشة العمل للقضاء على تأثير درجة الحرارة على إزالة الغبار من لوح حرق البلاستيك. من أجل منع بخار الماء من جذب الناس لحرق اللوح البلاستيكي ، يضاف صمام تصريف في المكان الذي يتراكم فيه الماء بسهولة تحت نقطة الانعطاف لخط الأنابيب ، مما يمنع امتصاص الماء بشكل فعال في غرفة الرماد. قام خط الإنتاج للمصنع الثاني ببناء مجموعة كاملة من معدات حرق البلاستيك مباشرة في الغرفة ، وتأثير الاستخدام أفضل.

يجب أن يتم التنظيف الشامل للوح حرق البلاستيك ، والتنظيف الشامل للغبار المتراكم في خط الأنابيب ، واستعادة الحالة الأولية للمعدات كعمل دوري.

استنتاج

كمنتج مبتكر لجمع المساحيق ، ستلعب التحسينات والابتكارات في مجمعات مسحوق اللبيدة دورًا أكبر في الإنتاج الحديث لصناعة المعادن.